거제사업장 소개

490만 평방미터의 부지,

최첨단 생산 시스템

거제사업장 소개

490만 평방미터의 부지,

최첨단 생산 시스템

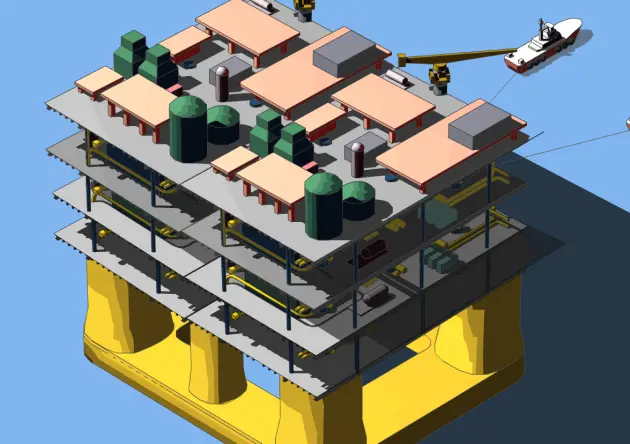

해양플랜트

건조 과정

체계적인 생산 라인을 따라 폭 120m의 대규모 플랜트 하부구조를 건설할 수 있는

세계 유일의 시설을 보유하고 있습니다.

-

제 1공정

엔지니어링 및 설계

해양 유전의 수심과 기후, 바다 밑 자원 매장량에 따라 해양플랜트의 형태가 결정되면 설비구성과 모양, 세부 건조용 도면까지 설계하는 공정입니다.

상세설계에서 원유나 천연가스 매장량에 따라 크기와 설비구성, 성능, 기계 장비류 제원 등이 결정됩니다.

약 500여명의 특수해양플랜트 전문 설계 기술진을 보유, 상세설계와 생산설계를 함께 수행하며, 설계 단계 시뮬레이션으로 고객과 생산의 요구를 사전에 반영하고 있습니다.

-

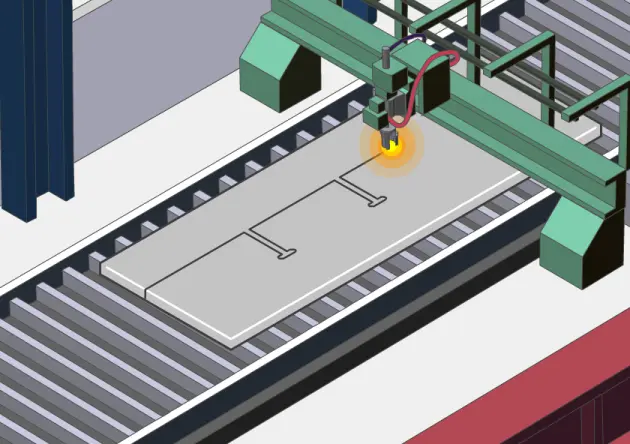

제 2공정

절단

설계 대로 철판을 자르는 공정입니다.

철판은 녹방지 페인트를 칠한 다음 컨베이어를 타고 절단공장으로 들어 갑니다.

이곳에서는 컴퓨터로 전송된 설계정보를 토대로 전자동 절단기계가 도면에 따라 철판을 자릅니다. 잘려진 철판은 저마다 번호를 부여 받고 제품별로 구분해 조립공정으로 옮겨집니다.

-

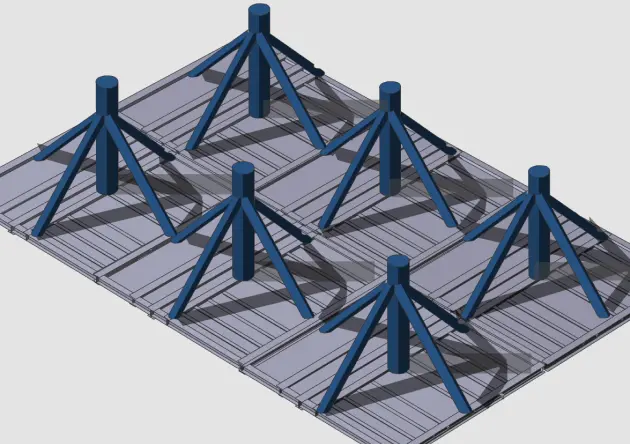

제 3공정

조립

원유와 천연가스 생산에 필요한 해상 공장을 설치할 데크를 만드는 공정입니다.

철판에 주골재와 좌우 뼈대를 붙이고 주기둥과 보강재를 설치 합니다.

제작이 끝난 데크는 트랜스포터에 실려 플랜트 옥외 조립장으로 옮겨집니다.

-

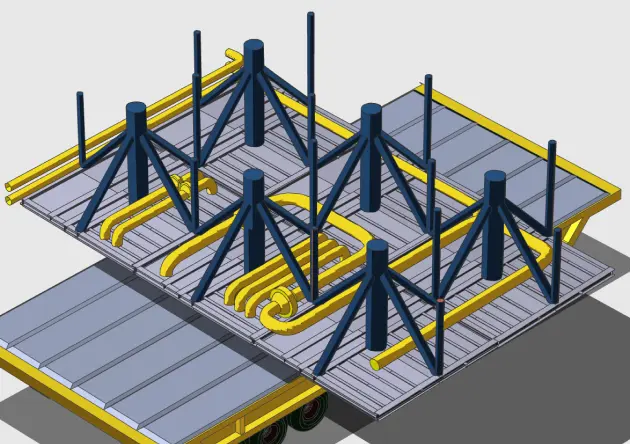

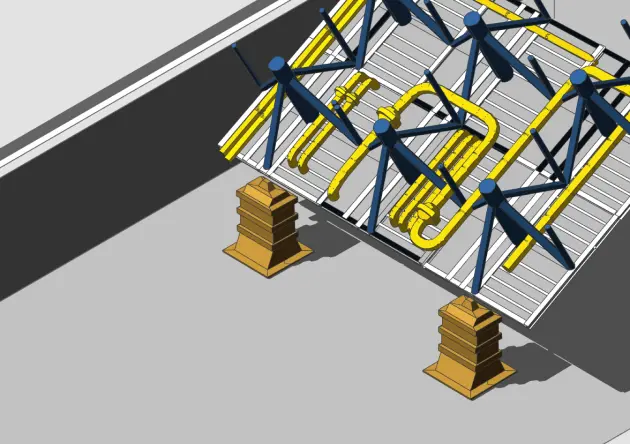

제 4공정

선행의장

데크 아래쪽을 지나가는 배관과 전선 등을 뒤집어진 상태에서 미리 설치하는 공정입니다.

뒤집어서 작업을 하면 작업자가 아래쪽을 보며 편하게 작업할 수 있어 생산능률이 오르고 정확성이 높아 집니다.

또 구역별로 묶어 제작하고 검사하는 특유의 의장기술은 높은 의장품질을 보장합니다.

-

제 5공정

도장

제작이 끝난 데크모듈을 트랜스포터에 싣고 도장공장으로 옮겨 페인트를 칠하는 공정입니다.

용접부와 연결부 등을 블라스팅으로 표면을 깍아내고 부식 방지효과가 뛰어나면서도 인체에 무해한 친환경 페인트를 사용, 데크모듈의 수명을 크게 늘려줍니다.

-

제 6공정

힌지 턴오버

도장이 끝난 데크모듈의 한쪽을 힌지로 고정하고 반대 쪽을 크레인으로 들어 한번에 뒤짚는 공정입니다.

데크 무게가 400톤 이하일 경우 플랜트 조립장에서 크롤러 크레인을, 400톤 이상의 대형은 골리앗 크레인을 사용합니다.

-

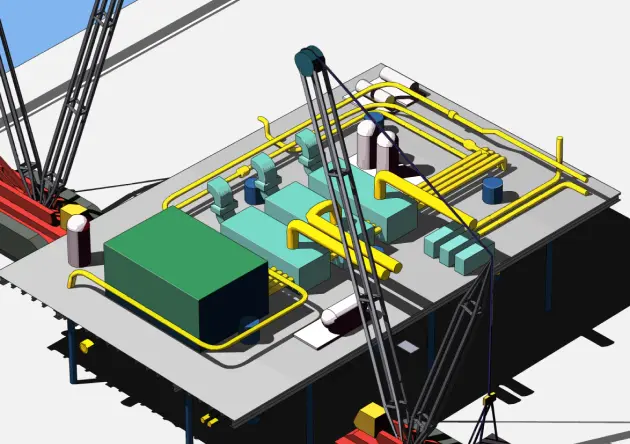

제 7공정

데크 상부 기계장비

탑재바로 세워진 데크 위에 컴프레셔, 발전기 등 시추와 생산에 필요한 각종 기계설비들을 묶음으로 만들어 탑재, 설치 하는 공정입니다.

크롤러 크레인이나 해상크레인으로 들 수 있는 적당한 크기로 분할 제작해 하나씩 탑재해 나갑니다.

-

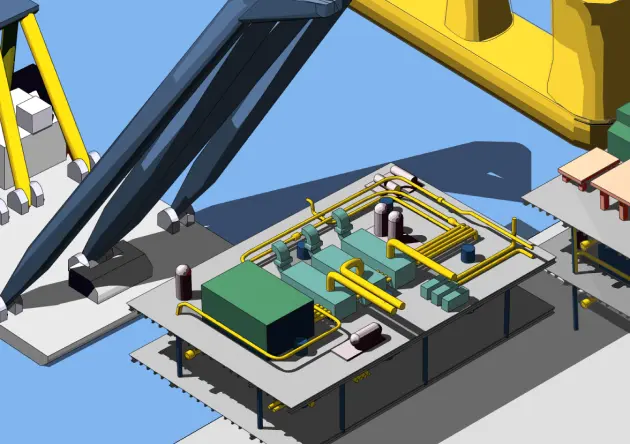

제 8공정

데크 모듈 분할 탑재 및 연결

만들어진 데크 모듈들을 조립해 하나의 구조물로 만드는 작업입니다.

탑재된 각 모듈의 분할부를 연결하고, 남은 후행 의장작업을 진행합니다.

-

제 9공정

시운전 및 인도

각 장비들을 시험 가동한 뒤 주문주와 선급의 입회하에 실제 시운전을 해보는 공정입니다.

해상위치유지장치나 시추설비, 생산 및 압축, 가공설비, 하역설비 등을 가동해 해상에서의 실제 상황에 맞춰 전 과정을 시험해 봅니다.

시운전이 끝나면 계약조건에 따라 Yard 또는 현지 설치 장소에서 주문주 측에 인도를 하게 되며 품질을 보증하기 위해 해양설비가 인도된 후 1년간 애프터 서비스를 실시합니다.